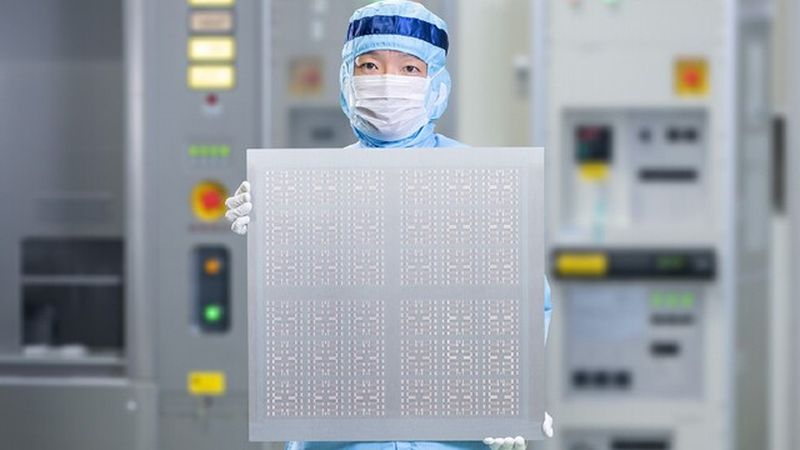

В мире производства полупроводников продолжается активное развитие технологий, и одним из ключевых трендов становится переход на новые форматы кремниевых пластин. Компания Nikon сделала важный шаг в этом направлении, представив систему DSP-100, разработанную для работы с квадратными подложками типоразмера 600 мм. Это решение обещает повысить эффективность производства и снизить уровень брака. В статье мы расскажем, как новая технология изменит индустрию, какие преимущества она предлагает и почему её уже рассматривают ведущие игроки рынка.

Проблемы современного производства и их решение

Современные полупроводниковые компоненты требуют всё более крупных подложек, но традиционные круглые пластины имеют ряд ограничений. Рассмотрим основные проблемы и их решение:

Недостатки круглых пластин

- Круглая кремниевая пластина диаметром 300 мм позволяет изготовить только четыре квадратных подложки размером 100 мм.

- Значительная часть материала по периферии выбрасывается, что приводит к потерям.

- На поверхности часто встречаются дефекты, снижающие качество готовой продукции.

Преимущества квадратных пластин

- Квадратная пластина размером 600 мм позволяет получить до 36 подложек размером 100 мм.

- Уменьшение отходов материала и повышение эффективности производства.

- Более равномерное распределение дефектов, улучшающее качество продукции.

«Переход на квадратные пластины — это логичный шаг в эволюции полупроводниковой индустрии», — отмечают эксперты.

Технология DSP-100 от Nikon: ключевые особенности

Система DSP-100 разработана специально для работы с крупными квадратными пластинами. Рассмотрим её основные характеристики:

Производительность

- Оборудование способно обрабатывать до 50 пластин в час.

- Поддерживает как кремниевые, так и стеклянные подложки.

Гибкость применения

- Система адаптирована для работы с прямоугольными пластинами размером 510 × 515 мм.

- Позволяет использовать новые методы упаковки, такие как CoPoS.

CoPoS (Chips on Panel on Substrate) — это инновационный подход, который постепенно заменяет популярный метод CoWoS. Он позволяет увеличить размеры подложки до 310 × 310 мм, что открывает новые возможности для производителей.

Перспективы внедрения технологии

Новая система Nikon уже привлекла внимание ведущих игроков рынка. Вот что известно о её перспективах:

Интерес со стороны TSMC

- Компания TSMC изучает возможность перехода на оборудование Nikon.

- Метод CoPoS рассматривается как замена CoWoS в будущем.

График запуска

- Nikon начнёт принимать заказы на DSP-100 до марта 2026 года.

- Массовое применение технологии пока находится на стадии тестирования.

«Переход на новые форматы подложек требует значительных инвестиций в инфраструктуру, но потенциальные выгоды оправдывают затраты», — подчеркивают аналитики.

Новая система Nikon DSP-100 — это шаг в будущее полупроводниковой индустрии, который может значительно повысить эффективность производства и снизить затраты на материалы.